Модернизация производства

Модернизация производства - это полное или точечное обновление основного и вспомогательного технологического оборудования и информационных систем

или усовершенствование оснащения на предприятии с целью создания из своего завода современного предприятия ориентированного на Спрос,

которое будет способно эффективно конкурировать на рынке и более экономно использовать энергетические ресурсы.

Новое оборудование и технологии - обеспечат так же более высокое качество выпускаемой продукции с меньшими затратами!

Парк основного технологического обрудования - необходимо обновлять в Среднем через 40 000 часов или 5-8 лет использования.

а при современном уровне развития технологий и в зависимости от технологического вооружения конкурентов как правило - модернизацию проводят раз в 4,5 - 5 лет.

Если вы продолжаете использовать морально и технически устаревшее технологическое оборудование, перед вами постоянно стоит угроза потери конкурентоспособности предприятия и постепенного ухода с рынка.

Выбор между инвестированием значительного капитала в новое оборудование или модернизацией существующего оборудования - нетрудный.

Как правило - всегда дешевле модернизировать существующее производственное оборудование.

Но чтобы сохранять позиции и добиваться успеха на рынке, производственные предприятия должны постоянно модернизировать свои производственные мощности, с целью достичь максимальной эффективности производства и соответствовать как минимум средним требованиям своей отрасли.

Независимо от того какое технологическое оборудование вы планируете модернизировать - у нас уже сейчас есть более 150 Готовых проверенных практикой внедрения решений в области Автоматизации технологических процессов, чтобы помочь вам:

- Ускорить процесс модернизации.

- Снизить риски некачественных внедрений.

- Быстро получить экономический эффект от модернизации.

Инжиниринговая Компания "МагистральЭнерго" — на сегодняшний день - лидер в области разработки передовых проектов и технологий и систем автоматизации производства.

Мы поставляем на Российкий рынок технологии, системы и услуги, уже проверенные практикой работы и зарекомендовавшие себя в ключевых отраслях промышленности.

Мы регулярно выполняем проекты модернизации технологического оборудования на таких предприятиях как:

ООО "ЛАФАРЖ ЦЕМЕНТ", ООО "Холсим РУС", ЗАО "Вольво Восток", ООО "Континенталь Калуга", ООО "Волма Воскресенск", группа компаний "ВЕЗА" Брянск и др.

Мы входим в число крупнейших инжиниринговых компаний в России.

Наши услуги сертифицированы по ISO 9001 и соотвествуют международным стандартам качества.

Использование передовых инжиниринговых технологий и Готовых решений - позволяет нам выполнять проекты модернизации для промышленных предприятий за считанные недели,

а вам - получать быструю отдачу от вложенных инвестиций.

Наши ключевые компетенции:

-Инжиниринг полного цикла - от разработки проектной документации и монтажа, до внедрения, пусконаладки и обучения специалистов работе с новым оборудованием "под ключ"

-Проектирование технологических схем.

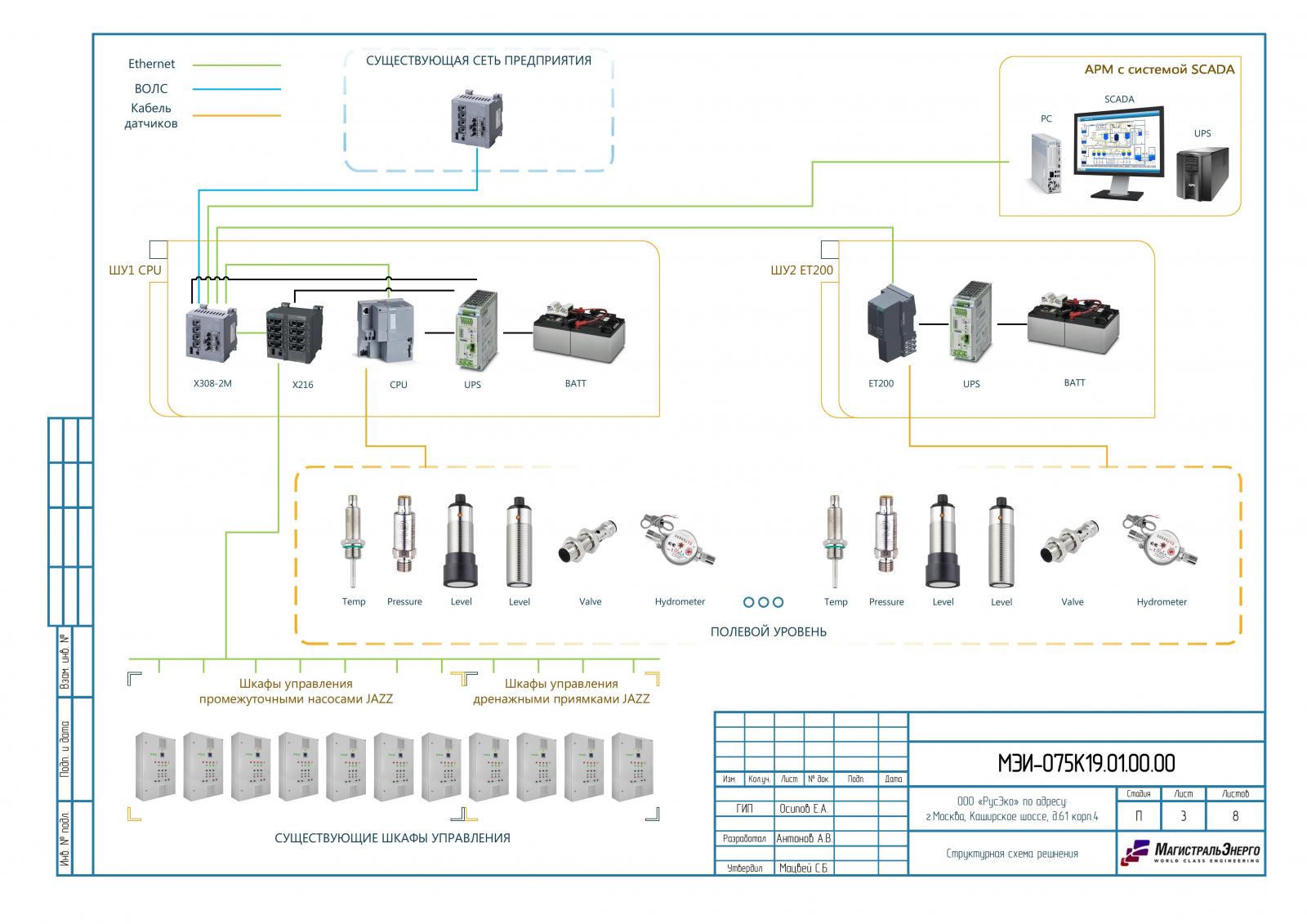

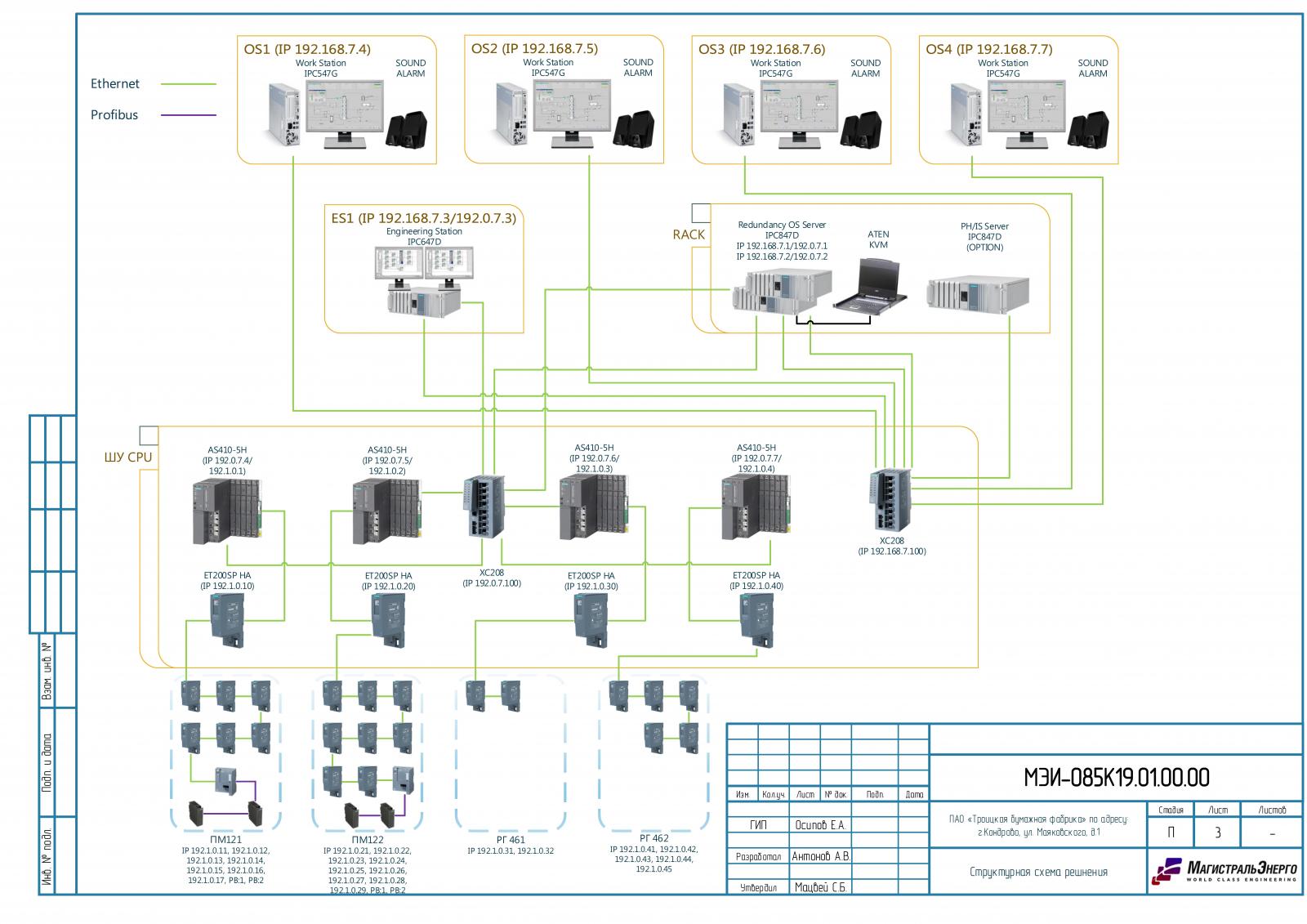

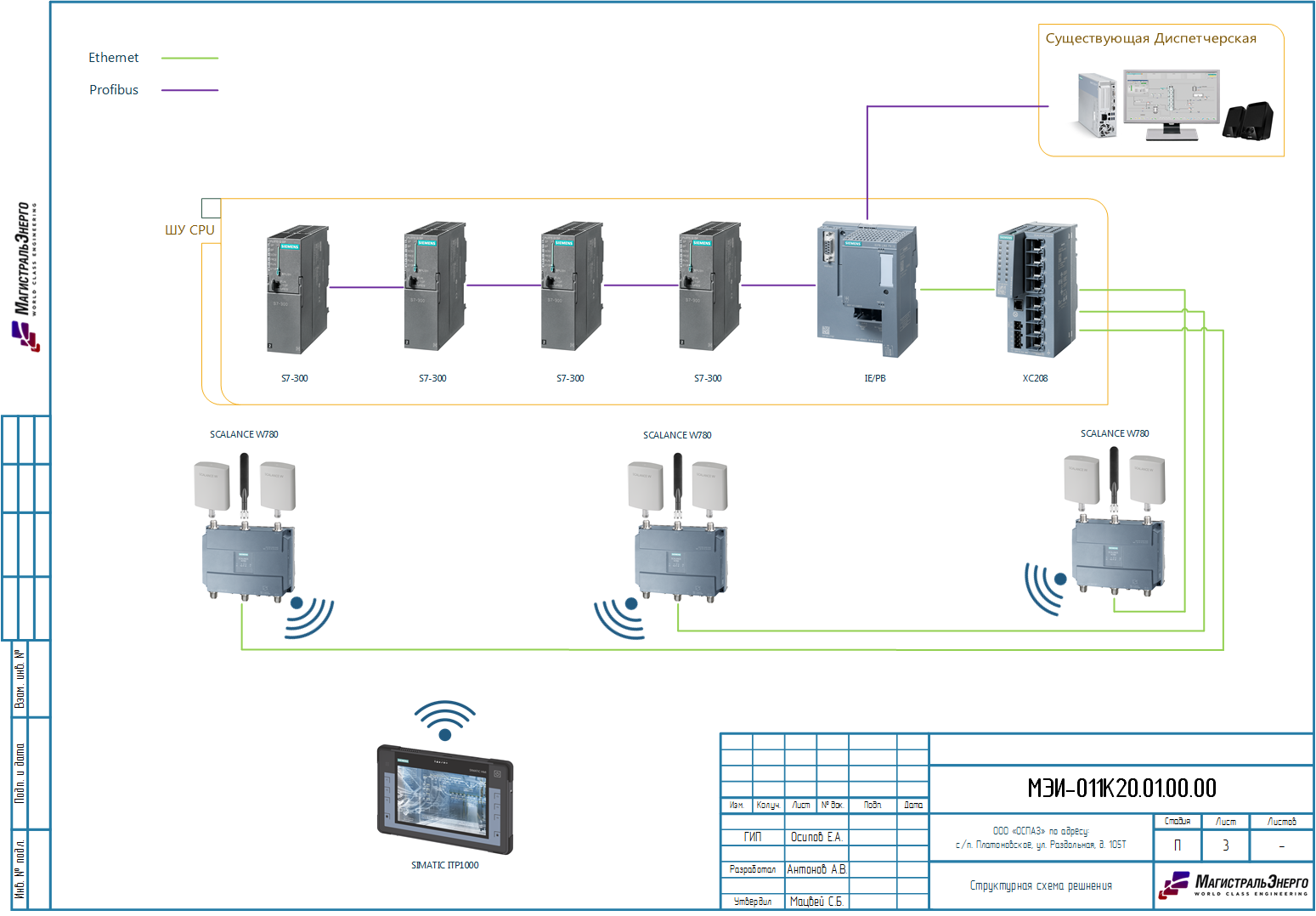

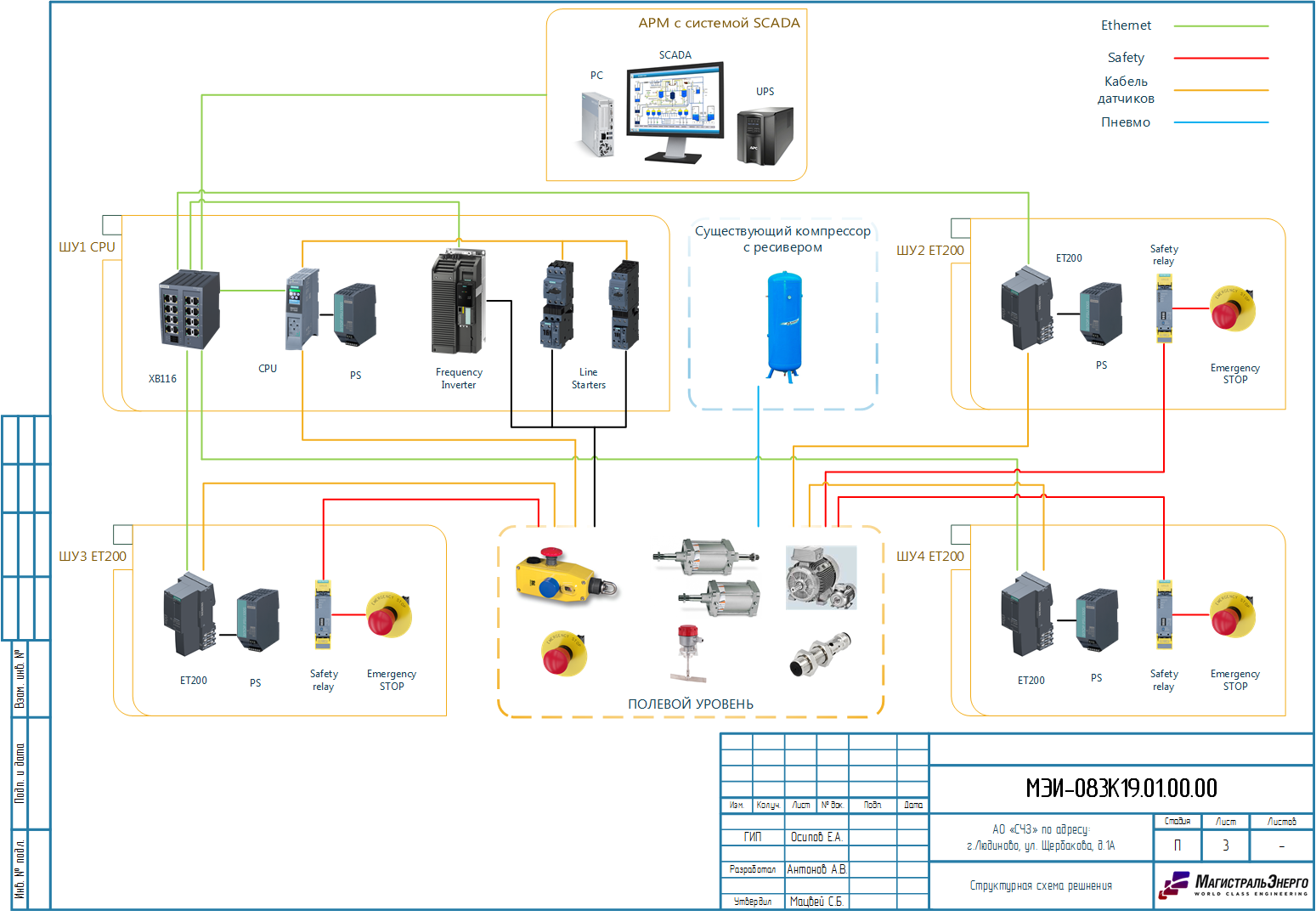

-Разработка систем автоматизации (АСУ ТП).

-Автоматизация технологических процессов.

-Разработка шкафов управления и автоматики.

Вы получаете - комплексную услугу по модернизации - из одного окна в самые короткие сроки и без каких либо рисков.

Наше ключевое отличие - скорость разработки и выполнения проектов модернизации технологического оборудования за счет сотен наработанных готовых проверенных решений.

Средний срок разработки проекта составляет у нас 2-3 недели, а внедрения

Наши проекты модернизации и технического перевооружения - легко проходят экспертизу, а методы и системы автоматизации находится на уровне международных стандартов и одновременно соответствует современным требованиям отраслей и стандартам ГОСТ Р и МЭК.

Чтобы повысить эффективность деятельности по критериям производиельность-качество-затраты - предприятию необходимо произвести модернизацию производства.

ЦЕЛИ МОДЕРНИЗАЦИИ:

-Увеличение производительности: например до 10 000 тонн/мес (или 15 партий сутки от 3-х до 40 тонн продукта)

-Замена морально устаревших оборудования и технологии производства.

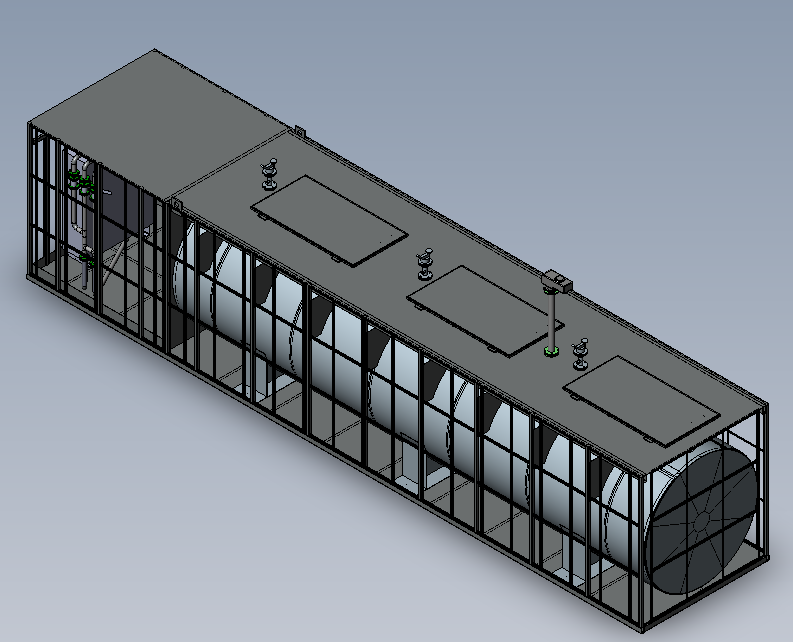

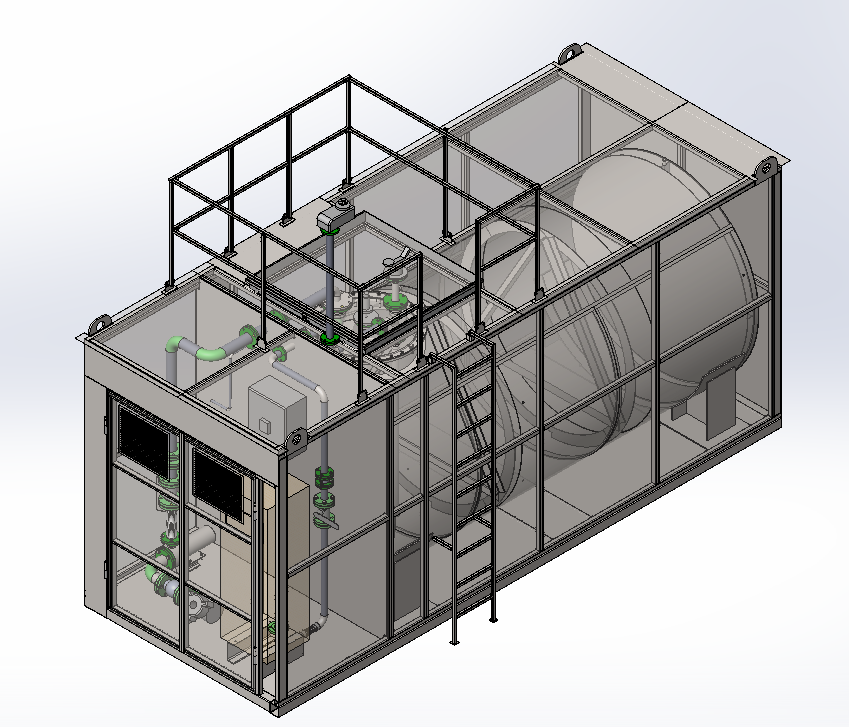

-Строительство современных автоматизированных установок: дозирования, поточного смешивания, взвешивания, плавки и т.д в зависимости от основной технологии.

Установка автоматического смешивания:

Установка весового дозирования:

Еще примеры по модернизации токарно-давильного станка GAMEC пр-ва Италия.

Было:

Стало:

СПОСОБЫ МОДЕРНИЗАЦИИ:

Модернизация производства может осуществляться Экстенсивным и Интенсивным путем.

К экстенсивным методам модернизации относят увеличение количества цехов, участков, персонала и оборудования в цехах.

При этом сохраняется прежняя технология производства продукции и не вносятся инновации в процесс.

При выборе Интенсивного пути модернизации - проводят совершенствование технологического процесса за счет внедрения новых технологий, методов и способов работы, а так же изменения структуры предприятия.

Модернизацию производства осуществляют по следующим направлениям:

1. Совершенствование технологии производства, выпуск более качественной и востребованной на рынке продукции. К совершенствованию технологии на предприятии можно также отнести улучшение технологической дисциплины производства, отслеживание расхода режущих инструментов, списание сырья и материалов по утвержденным нормам расхода.

Примеры проетирования технологии:

2. Автоматизация производства. После внедрения систем автоматизации (АСУ ТП) предприятие начинает работать более эффективно, повышается производительность, снижаются затраты на персонал.

Концепция автоматизации систем весового дозирования - готовое решение:

3. С целью снижения затрат электроэнергии в себестоимости продукции - Модернизация на производстве может осуществляться и по энергетической части.

Здесь сокращаются затраты на электроэнергию, устанавливается более энергосберегающее оборудование, внедряются современные стандарты Энергоменеджмента подбираются оптимальные по мощности двигатели, чтобы исключить перерасход электроэнергии.

Этапы модернизации производства:

ООО "МагистральЭнергоИнжиниринг" разрабатывает проекты технического перевооружения и модернизации на предприятиях стратегических отраслей с 2011 года и как полнофункциональная инжиниринговая компания оказывает полноценную поддержку в проекте.

Мы выполняем - проектирование концепции нового производства, проектирование технологии, подбор и поставка оборудования в тесном взаимодействии с вашими технологами, нашими специалистами и производителями, монтаж, пусконаладка, обучение и воод в эксплуатациию - при необходимости - сервисную поддержку

Вы можете выбрать конкретные технологические пакеты: полная, комплексная или частичная (поэтапная) модернизация.

Условно, процесс модернизации можно разделить на 7 основных этапов:

0.Проведение предварительного технологического аудита (при частичной модернизации). Или расширенного технологического аудита (при полной модернизации)

1.Принятие решения о модернизации на основании технологического аудита. Решение принимается, если для этого есть следующие предпосылки:

-большой объем аварийного и не поддающегося ремонту оборудования;

-большой объем устаревшего оборудования;

-недостаточная эффективность эксплуатируемого оборудования;

-необходимость увеличить производительность;

-расширение производства в перспективе.

2.Подбор оборудования. Наши специалисты подберут оптимальное по цене оборудование соответствующее отраслевым стандартам и усовершенствованной технологии производства, это важно так как от качества и характеристик оборудования напрямую зависит дальнейшая эффективность и окупаемость предприятия. Мы поставляем оборудование в сжатые сроки, это гарантирует что сама модернизация пройдет максимально быстро, не вводя производство в простой. Данный этап обычно объединяют с предыдущим, что бы здраво оценить текущее положение дел с перспективами, которые откроет модернизация производства.

3.Составление технико-экономического обоснования проекта. Рассчитываем все расходы, время окупаемости и ROI.

4.Привлечение финансов. Модернизация скорее всего потребует от вас привлечения кредитных ресурсов, однако договор поставки можно заключась не дожидаясь поступления финансовых средств, достаточно будет получить одобрение кредитной заявки.

5.Поставка оборудования. Данный этап на практике считается самым длительным и может достигать нескольких месяцев в зависимости от страны производителя оборудования.

6.Демонтаж устаревшего оборудования. Разборка станков, приборов и механизмов.

7.Доставка и монтаж и пусконаладка нового оборудования. Проведение испытаний. Введение в эксплуатацию до момента работы оборудования в штатном режиме обычно занимает до 3 месяцев.

СТЕПЕНЬ ИЗНОСА ОБОРУДОВАНИЯ:

Для принятия решения о модернизации оборудования необходимо определить степень его износа. Износ — технико-экономическое понятие, отражающее снижение уровня потребительских свойств машин и оборудования и уменьшение их работоспособности.

Для оценки рабочего состояния и физического износа оборудования рассчитывают процент износа объекта основных средств (оборудования) по формуле:

Процент износа = Амортизация / Первоначальная стоимость ОС × 100 %.

Первоначальная стоимость ОС — это сумма, которая была потрачена на приобретение или изготовление основного средства.

ПРИМЕР:

Спектрометр атомно-абсорбционный был приобретен предприятием за 3 500 000 руб. Срок полезного использования данного оборудования — 10 лет, амортизация начисляется равномерно (линейным способом) один раз в месяц.

С момента покупки спектрометр эксплуатировали в течение четырех лет. Необходимо рассчитать процент его износа.

Амортизационные начисления = 0,40 × 3 500 000 руб. = 1 400 000 руб.

Процент износа: 1400 000 руб. / 3 500 000 руб. × 100 % = 40 %.

Таким образом нужно рассчитать износ всего оборудования, которое подлежит модернизации. Также следует определить не только физический, но моральный износ оборудования (неактуальность, несоответствие текущим задачам производства).

ЗАТРАТЫ НА МОДЕРНИЗАЦИЮ И ПОЛУЧЕННАЯ ВЫГОДА:

Предположим, в связи с моральным износом оборудования руководство предприятия, занимающегося лабораторными исследованиями, приняло решение провести модернизацию — вместо старого спектрометра приобрести спектрометр атомно-абсорбционный iCE3500 с программным обеспечением нового поколения.

Чтобы оценить все затраты на модернизацию и полученную выгоду, нужно рассчитать производственную мощность оборудования после проведения модернизации.

К СВЕДЕНИЮ:

Производственная мощность — это максимально возможный годовой выпуск продукции в номенклатуре и ассортименте планового года при полном использовании оборудования и производственных площадей, а также при наилучших организационно-технических условиях производства.

Производственную мощность определяют как по всему предприятию в целом, так и по отдельным цехам или производственным участкам, где задействовано ведущее оборудование. К ведущему оборудованию относится оборудование, на котором выполняют основные, наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов.

План выпуска продукции напрямую зависит от производственной мощности, поэтому обоснованность программы производства должна подтверждаться расчетами производственной мощности, которые необходимы для производственного планирования.

Формула расчета производственной мощности (ПМ) предприятия:

ПМ = Вэф / Тр, (1),

где Вэф — эффективный фонд времени работы оборудования;

Тр — трудоемкость изготовления единицы продукции.

Эффективный фонд рабочего времени определяют исходя из количества рабочих дней в году, количества рабочих смен в один день, продолжительности рабочей смены за вычетом потерь рабочего времени.

Рассчитаем производственную мощность рассматриваемого предприятия, учитывая, что оно работает в одну смену. Продолжительность смены — 8 ч.

Произведем расчет эффективного фонда времени, если по производственному плану на год определено 248 рабочих дней, потери рабочего времени на ремонт оборудования и простои составляют 7 %.

Эффективный фонд работы предприятия составит:

(248 дн. × 8 ч) – 7 % = 1845 ч.

Трудоемкость изготовления единицы продукции определяется на каждый вид изготавливаемой продукции по отраслевым нормам, измеряется в нормо-часах.

Для определения производственной мощности нового оборудования (спектрометра атомно-абсорбционного iCE3500 с программой) необходимо рассчитать его мощность и сравнить со старым оборудованием. Для расчетов используем табл. 1.

В целом по предприятию производственная мощность после внедрения спектрометра нового поколения будет составлять 3690 исследований.

Зная производственную мощность, составим план модернизации производства. Расчеты представлены в табл. 2.

Как видно из табл. 2, после модернизации увеличиваются мощность оборудования и объем выпуска продукции, повышаются производительность труда и фондоотдача. Как следствие растет прибыль и рентабельность предприятия.

ЭКОНОМИЧЕСКИЙ РАСЧЕТ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ ПРИ ПРОВЕДЕНИИ МОДЕРНИЗАЦИИ ОБОРУДОВАНИЯ:

Рассмотрим, как оценить затраты на модернизацию, если предприятие приняло решение сделать капитальные вложения в процесс модернизации.

Чтобы оценить затраты на модернизацию, нужно провести предварительные расчеты.

Капитальные вложения при модернизации оборудования производятся по формуле:

Ко = КI + Кн + Км + Кд – Л, (2)

где Ко — балансовая стоимость оборудования после модернизации;

К1 — стоимость оборудования до модернизации;

Кн — стоимость вновь проектируемых (приобретаемых) деталей, узлов и частей оборудования;

Км — затраты на монтаж проектируемых (приобретаемых) узлов и деталей (принимаются в размере 6–8 % от их стоимости);

Кд — затраты на демонтаж узлов и деталей, подлежащих замене (5–7 % от их стоимости);

Л — ликвидационная стоимость заменяемых узлов, деталей (по цене металлолома).

Определим цену проектируемого оборудования.

Допустим, стоимость нового технологичного оборудования по расчету составила 4 207 880 руб. (расчеты приведены ниже).

Рассчитаем стоимость затрат на изготовление узлов и частей оборудования по табл. 3.

Из таблицы 3 следует, что затраты на изготовление оборудования составили 3 506 567 руб. Составим сметы по затратам.

В таблице 4 представлены расчеты затрат на основные материалы, в табл. 5 — на покупные полуфабрикаты.

Рассчитаем заработную плату (ЗП) основных производственных рабочих, которые участвуют в процессе изготовления оборудования. Формула расчета выглядит следующим образом:

ЗП = ТСч + В × Кдоп × Крк, (3)

где ТСч — часовая тарифная ставка изготовителя, руб.;

В — затраты времени на изготовление, н/ч;

Кдоп — коэффициент дополнительной зарплаты (принимается в размере 1,1);

Крк — районный коэффициент (1,15).

Затраты времени на изготовление (В) определяют в зависимости от веса металла и нормы времени на 1 кг металла:

В = В1 + В2, (4)

В1 = В1 × А1, (5

В2 = В2 × А2, (6)

где А1 — черный вес металла, кг;

А2 — чистый вес металла, кг.

По норме определяем В1 и В2 — 0,4 н/ч на 1 кг металла.

В нашем случае А1 = 13 460 кг (см. табл. 4).

Подставим это значение в формулу расчета чистого веса металла:

А2 = 0,95 × А1= 0,95 × 13 460 кг = 12 787 кг.

Подставляя данные в формулы (5) и (6), получим:

В1 = 0,4 н/ч × 13 460 кг = 5384 н/ч.

В2 = 0,4 н/ч × 12 787 кг = 5114,8 н/ч.

Определим затраты времени на изготовление по формуле (4):

В = 5384 н/ч + 5114,8 н/ч = 10 498,8 н/ч.

Допустим, часовая тарифная ставка изготовителя — 70 руб. Тогда заработная плата составит:

ЗП = 70 руб. × 10 498,8 н/ч × 1,1 × 1,15 = 929 668,74 руб.

По статье «Страховые взносы» расчет производим по итоговой ставке 30,2 %:

929 668,74 руб. × 30,2 % = 280 760 руб.

Износ инструмента рассчитывается в размере 8 % от стоимости обрабатываемого материала и полуфабрикатов:

(747 918 руб. + 86 928 руб.) × 8 % = 66 788 руб.

Цеховые расходы по бухгалтерским данным составили 150 % от зарплаты основных производственных рабочих. Цены на материалы и полуфабрикаты приняты по сложившемуся уровню базового предприятия.

Определим затраты на новое оборудование:

3 506 567 руб. × 1,2 = 4 207 880 руб. (это значение подставляем в формулу (2)).

Подведем итоги капитальных вложений на модернизацию оборудования:

Ко = 5 620 800 + 4 207 880 + 252 470 + 140 520 – 720 940 = 9 500 730 (руб.) — общие затраты капитальных вложений.

ОЦЕНКА ЭФФЕКТИВНОСТИ ЗАМЕНЫ ОБОРУДОВАНИЯ ПРИ МОДЕРНИЗАЦИИ ПРОИЗВОДСТВА:

Главная задача при принятии решения по модернизации производства — заменить функциональные объекты основных средств на более совершенные с технической точки зрения. Чтобы оценить эффективность замены старых основных средств на усовершенствованные, необходимо сделать расчеты, так как новое оборудование будет стоить дороже.

Оценим эффективность инвестиционного проекта, который заключается в покупке нового оборудования стоимостью 5 млн руб., сроком использования 5 лет. Для покупки оборудования предприятие использует 1,5 млн руб. собственных средств и берет кредит в банке в размере 3,5 млн руб. под 12 % годовых.

При использовании этого оборудования себестоимость снижается с 2,7 до 2,4 млн руб.

Показатели выручки и себестоимости по годам представлены в табл. 6.

С помощью табл. 7 рассчитаем показатели инновационного проекта.

Согласно данным расчетов, приведенных в табл. 7, заемные средства в сумме 3500 тыс. руб. предприятие погасит в течение трех лет. На выплату процентов по кредиту идет 748 тыс. руб. Таким образом, затраты инвестиционной деятельности составляют 5748 руб. (1500 собственные средства + 3500 кредит + 748 проценты за кредит).

Накопленный доход от операционной деятельности в общей сложности составит 9050 тыс. руб., а накопленный дисконтированный доход — 6516 тыс. руб.

Далее определим эффективность инвестиционного проекта без дисконтирования с помощью табл. 8.

Из таблицы 8 следует: чистый доход от инвестиционной деятельности составил 3302 тыс. руб. в конце года (17 400 руб. сумма денежных потоков нарастающим итогом – 14 098 руб. сумма денежных оттоков нарастающим итогом).

Индекс доходности затрат определяется отношением денежных потоков нарастающим итогом к сумме денежных оттоков:

17 400 тыс. руб. / 14 098 тыс. руб. = 1,23.

Индекс доходности инвестиций на конец периода — 1,57.

Финансовые результаты проекта:

первый год — 0 (1787,5 – 420 проценты – 1367,5 уплата кредита);

второй год — 0 (1787,5 – 255,9 проценты – 1531,6 кредит);

третий год — 1152 тыс. руб. (1825 – 72,1 проценты – 600,9 кредит);

четвертый и пятый годы — по 1825 тыс. руб.

Финансовый результат проекта — 3302 тыс. руб. (9050 – 5748 затраты инвестиционной деятельности).

Рассчитаем показатели оценки эффективности проекта с учетом дисконтирования (табл. 9).

По данным табл. 9, чистый доход от инвестиционной деятельности составил 3 млн руб.

Внутренняя норма доходности — 23,58 %. Это больше, чем рассматриваемая ставка дисконтирования в 12 %.

Индекс доходности инвестиций (1,57) без учета дисконтирования и 1,30 (6516 / 5000) с учетом дисконтирования больше нормативного значения (норматив — 1,00).

Вывод: данный проект является финансово реализуемым и экономически целесообразным.

Негативные последствия отсутствия модернизации промышленного оборудования:

-Стремительное падение конкурентоспособности.

-Невозможность конкурировать с аналогичными объектами по причине устаревшей техники;потеря финансов.

-Практически невозможно получать выгоду, создавая продукцию на старом оборудовании. Низкая скорость производства и низкое качество;потеря рабочих мест.

-Тяжело работать на устаревшем оборудовании, так как большая доля ручного труда.

-Инновации привлекают не только потенциальных покупателей, но и рабочую силу.

Обращайтесь к нам по вопросу технико - экономических вопросов - сейчас zakaz@magistrenergo.ru

С. С. Велижанская, заместитель главного бухгалтера

Статья опубликована в журнале «Планово-экономический отдел» № 7, 2019.