Техническое перевооружение производства

К техническому перевооружению действующих предприятий относят комплекс мероприятий по повышению технико-экономического уровня отдельных производств, цехов и участков на основе:

- Внедрения передовой техники и технологий,

- Автоматизации производства,

- Модернизации технологического оборудования,

- Замены устаревшего и физически изношенного оборудования новым более производительным.

Переход к более современному, автоматизированному производственному предприятию имеет огромные преимущества, но достичь этого не так просто. Большинство компаний работают по крайней мере с некоторыми устаревшими системами, разработанными без учета возможностей сетевого взаимодействия, промышленной безопасности, автоматизации управления технологическими процессами, мониторинга и анализа данных. В условиях быстрого развития технологий производствам нужна помощь в разработке и реализации плана по техническому перевооружению, чтобы вывести их на следующий уровень - снизить расходы на выпуск единицы продукции, повысить конкурентоспособность предприятия повысив качество выпускаемой продукции, повысить энергоэффективность производства.

Заказчики решают проектную задачу по организации нового строительства, реконструкции или технического перевооружения в три этапа.

1)Предпроектный этап.

Он предполагает выполнение маркетинговых исследований и разработок, уточнение схемы размещения производства;

разработку производственной программы, расчет производственных мощностей,обоснование работ по развитию производства, укрупненное определение

потребности в ресурсах, определение состава инвесторов, объема и структуры инвестиций, способов гарантирования кредитных договоров, укрупненных данных

по оценке эффективности капиталовложений, бизнес-планированию и т.п.

2)Разработка задания на проектирование.

На этом этапе состав работ может быть следующим: разработка протоколов о намерениях, разработка ТЭО

(технико-экономического обоснования), заключение и выполнение договоров на проведение инженерных обследований и изысканий, согласование работ с

территориальной проектной организацией и службами Госнадзора намечаемых мероприятий, составление строительного паспорта участка, подготовка генеральному проектировщику задания на проектирование и другие работы.

3)Разработка проекта.

Этот этап предполагает одно- или двухстадийное проектирование, заключение договоров на выполнение проектносметной документации, разработку специальных частей проектов, выполнение

государственной экспертизы, разработку рабочей документации, выполнение других работ.

В соответствии с действующим Письмом Минфина СССР от 29.05.1984 N 80 (ред. от 11.02.1986) "Об определении понятий нового строительства, расширения, реконструкции и технического перевооружения действующих предприятий", техническое перевооружение действующих предприятий осуществляется по проектам и сметам на отдельные объекты или виды работ, разрабатываемым на основе единого технико-экономического обоснования и в соответствии с планом повышения технико-экономического уровня отрасли (подотрасли), как правило, без расширения производственных площадей.

Техническое перевооружение действующих предприятий осуществляется по проектам и сметам на отдельные объекты или виды работ, которые разрабатывают на основе единого технико-экономического обоснования, как правило, без расширения производственных площадей.

Целью технического перевооружения действующих предприятий является:

-выпуск новой продукции и улучшение качества изделий при обеспечении роста производительности труда и сокращения рабочих мест,

-увеличение производственных мощностей,

-интенсификация производства,

-снижение материалоемкости и себестоимости продукции,

-экономия материальных и топливно-энергетических ресурсов,

-улучшение других технико-экономических показателей работы предприятия в целом.

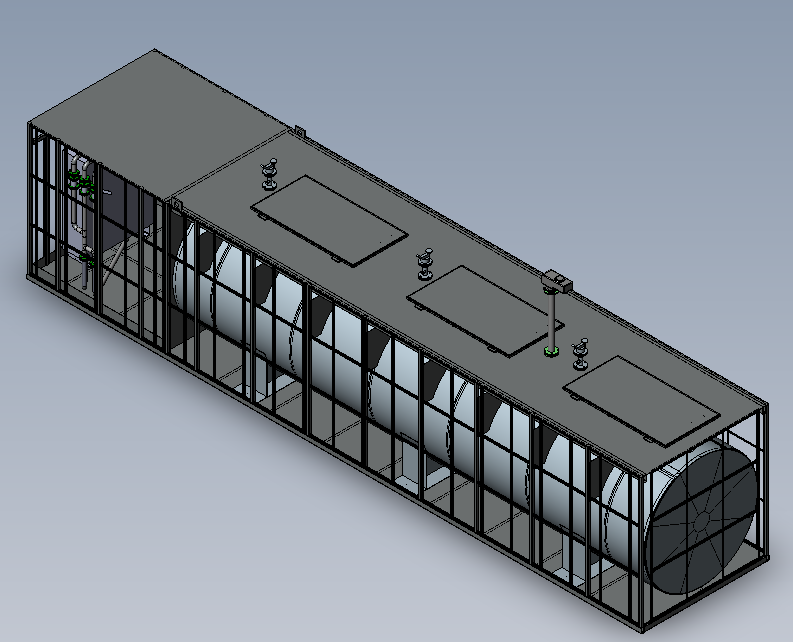

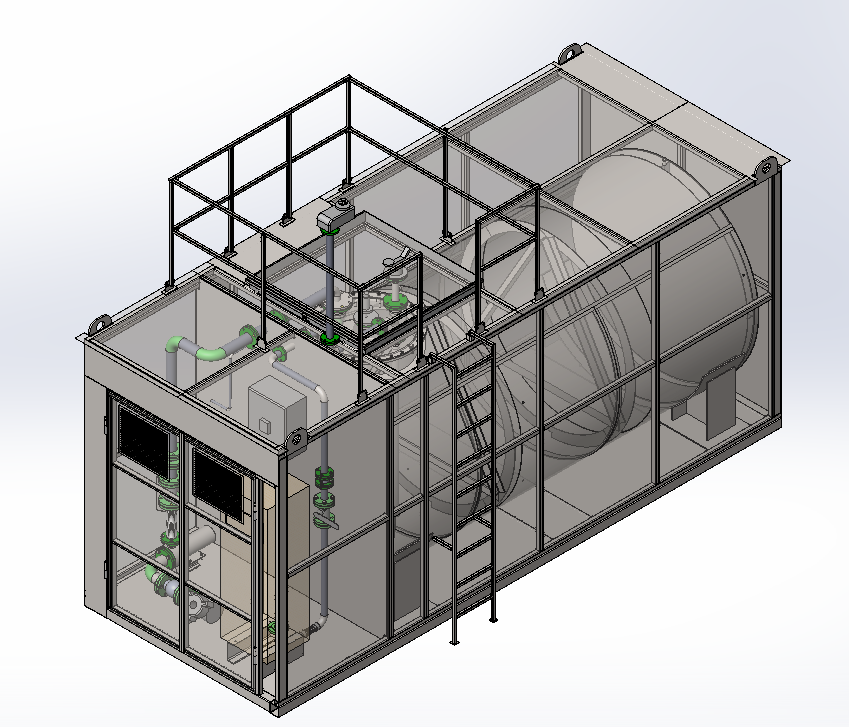

При техническом перевооружении действующих предприятий могут осуществляться:

-установка на существующих производственных площадях оборудования и машин,

-внедрение автоматизированных систем управления и контроля,

-применение ИТ, кибер, технико-визуального других современных средств в управлении производством,

-модернизация и техническое переустройство природоохранительных объектов, отопительных и вентиляционных систем, присоединение предприятий, цехов и установок к централизованным источникам тепло- и электроснабжения.

В проектах технического перевооружения допускается частичная перестройка и расширение производственных зданий и сооружений:

1. обусловленные габаритами размещаемого нового оборудования и

2. расширение существующих или строительство новых объектов подсобного и обслуживающего назначения

(например, объектов складского хозяйства, компрессорных,котельных…), если это связано с проводимыми мероприятиями по техническому перевооружению.

При этом доля строительно-монтажных работ, как правило, не должна превышать 10% от капитальных вложений,предусмотренных на техническое перевооружение.

Также техперевооружение может решать и дополнительные задачи:

-внедрение автоматизированных систем управления (АСУ ТП)

-подключение предприятий, цехов и установок к централизованным источникам теплоснабжения и электроснабжения, либо их автономизация от схем централизованного снабжения

-модернизация и техническое переустройство природоохранных объектов

Исходя из задач технического перевооружения промышленных предприятий, используются следующие подходы:

-замена морально и физически устаревшего оборудования

-улучшение качества выпускаемой продукции при обеспечении роста производительности труда

-повышение ресурсоэффективности и энергоэффективности

-снижение материалоемкости и обеспечение требуемой точности

-снижение себестоимости изготовления единицы продукции и затрат на производство

-улучшение других технико-экономических показателей работы предприятия

Подходы к проведению технического перевооружения, реализуемые предприятиями на практике:

Продолжение:

Вывод: Как видно из таблицы только 3 % предприятий используют оптимальный подход, ориентированный на создание «умного» производства, остальные используют подходы, хотя

и имеющие право на существование при определенных условиях, но не обеспечивающие сбалансированность технического перевооружения. По какому принципу проводить техническое перевооружение зависит от целей и задач, которые преследует предприятие (его

собственники), т.е. от его специализации.

Принцип интеграции информационных систем:

Производственные организации, как правило, уклоняются от внедрения новых технологий, поскольку им комфортно пользоваться существующими системами и активами, пока существующие инструменты продолжают функционировать.

Тем не менее, отрасль постепенно меняет свое отношение и внедряет новые технологии в основном из-за двух факторов - повышение операционной эффективности и усиление конкурентоспособности. Сейчас в мире идет смена не только производственных технологий, но и технологий управления промышленными предприятиями.

Ключевые стратегии для управления производствами будущего включают обновление аппаратного и программного обеспечения, а также переход от отключенной системы с различными поставщиками и моделями к системам с интеллектуальными производственными процессами.

Независимо от уровня оцифровки, достигнутого производителем, модернизация ИТ не будет достигнута, пока изменения не будут приняты и внедрены. Чтобы облегчить преобразование:

Создайте прочную основу, модернизировав производство в целом или отдельные цехи с помощью обновленных активов

Разработайте стратегию согласования внутренних цепочек поставок, ориентированную на спрос на рынке для достижения оптимизации производства

Продумайте переход от повышения эффективности на конкретной площадке к эффективности всего предприятия с использованием ИТ-технологий основе стандартов ISO 9001

Создайте план работ по внедрению новых технологий, контролю его выполнения, включающий программы и порядок его обучения вовлекаемого персонала.

Если предприятие приступает к модернизации и техперевооружению и соответствующей смене технологии управления, то в соответствии с ИСО 9001 необходимо наличие

нормативной (т.е. функциональной, информационной, организационной и технологической) модели его работы. На основе этой модели появляется возможность точно оценить объем и содержание необходимых изменений в действующих стандартных процессах в связи с введением новой информационной системы.

Фаза создания нормативной модели предприятия является очень важной - компания “МагистральЭнергоИнжиниринг” готова оказать вам содействие в подготовке нормативной модели и ее внедрению.

Сейчас в мире идет смена не только производственных технологий, но и технологий управления промышленными предприятиями с трэндом на "Цифровизацию".

Не учитывать этого при проведении модернизации и технического перевооружения просто нельзя.

Три уровня управления промышленным предприятием поддерживаются тремя классами управляющих систем:

ERP (АСУП) – автоматизированные системы управления предприятием. Организационная стратегия интеграции производства и операций, управления трудовыми ресурсами, финансового менеджмента и управления активами, ориентированная на непрерывную балансировку и оптимизацию ресурсов предприятия посредством специализированного интегрированного пакета прикладного программного обеспечения, обеспечивающего общую модель данных и процессов для всех сфер деятельности. ERP-система — программный пакет, реализующий стратегию ERP.

MES (АСУПП) – автоматизированные системы управления производственными процессами - специализированное прикладное программное обеспечение, предназначенное для решения задач синхронизации, координации, анализа и оптимизации выпуска продукции в рамках какого-либо производства. С 2004 года термин расшифровывается как англ. Manufacturing Enterprise Solutions — корпоративные системы управления производством. MES-системы относятся к классу систем управления уровня цеха.

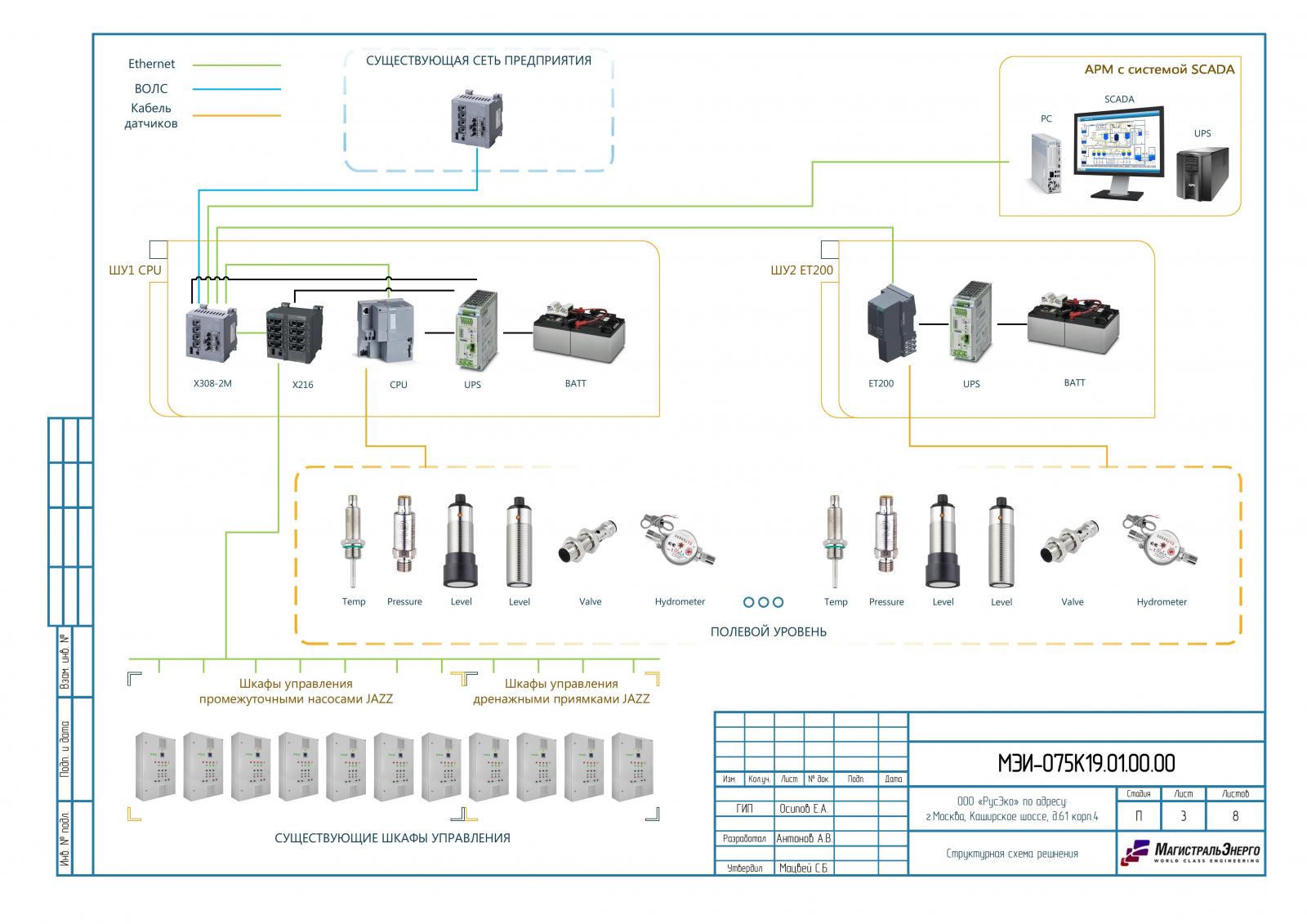

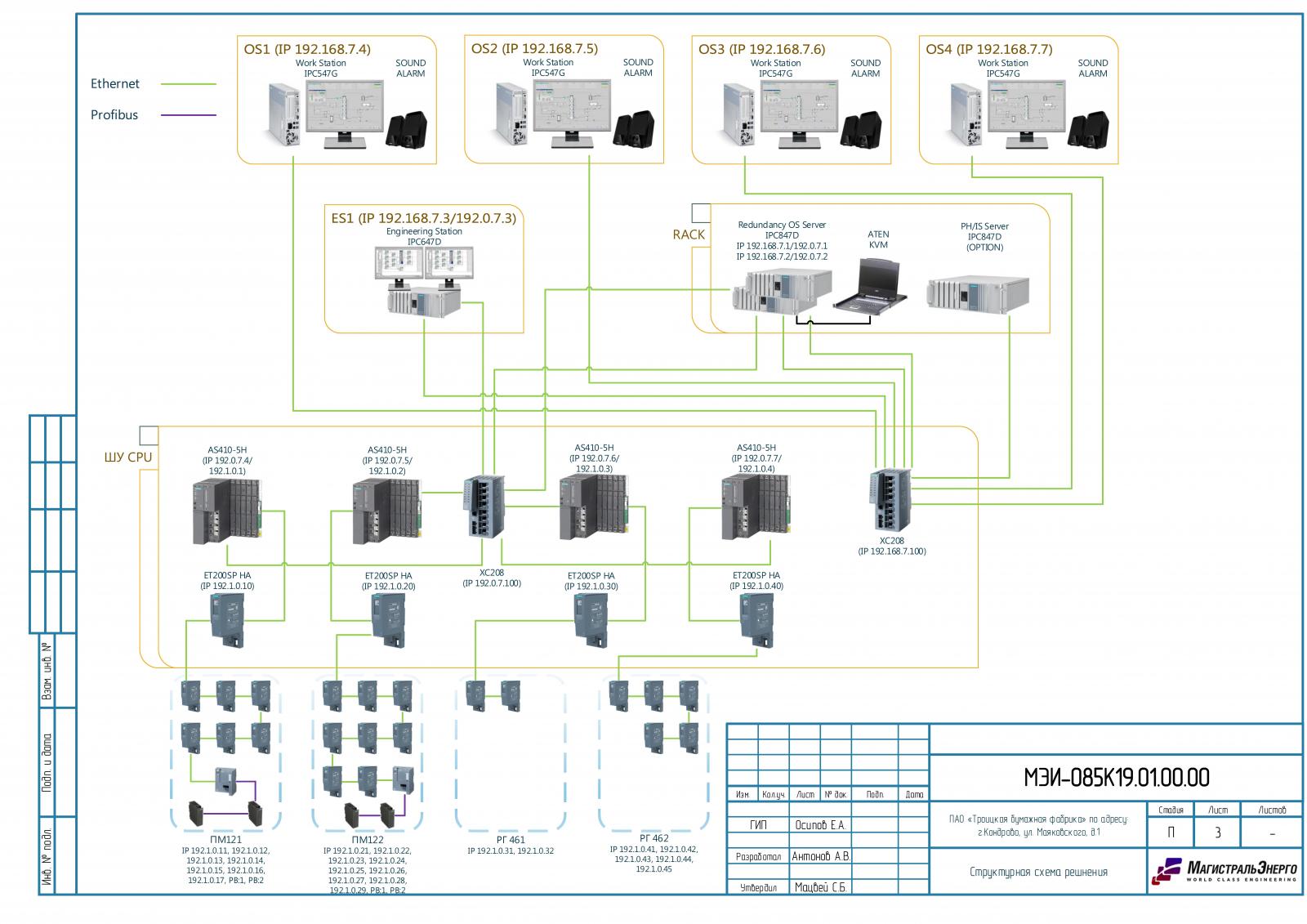

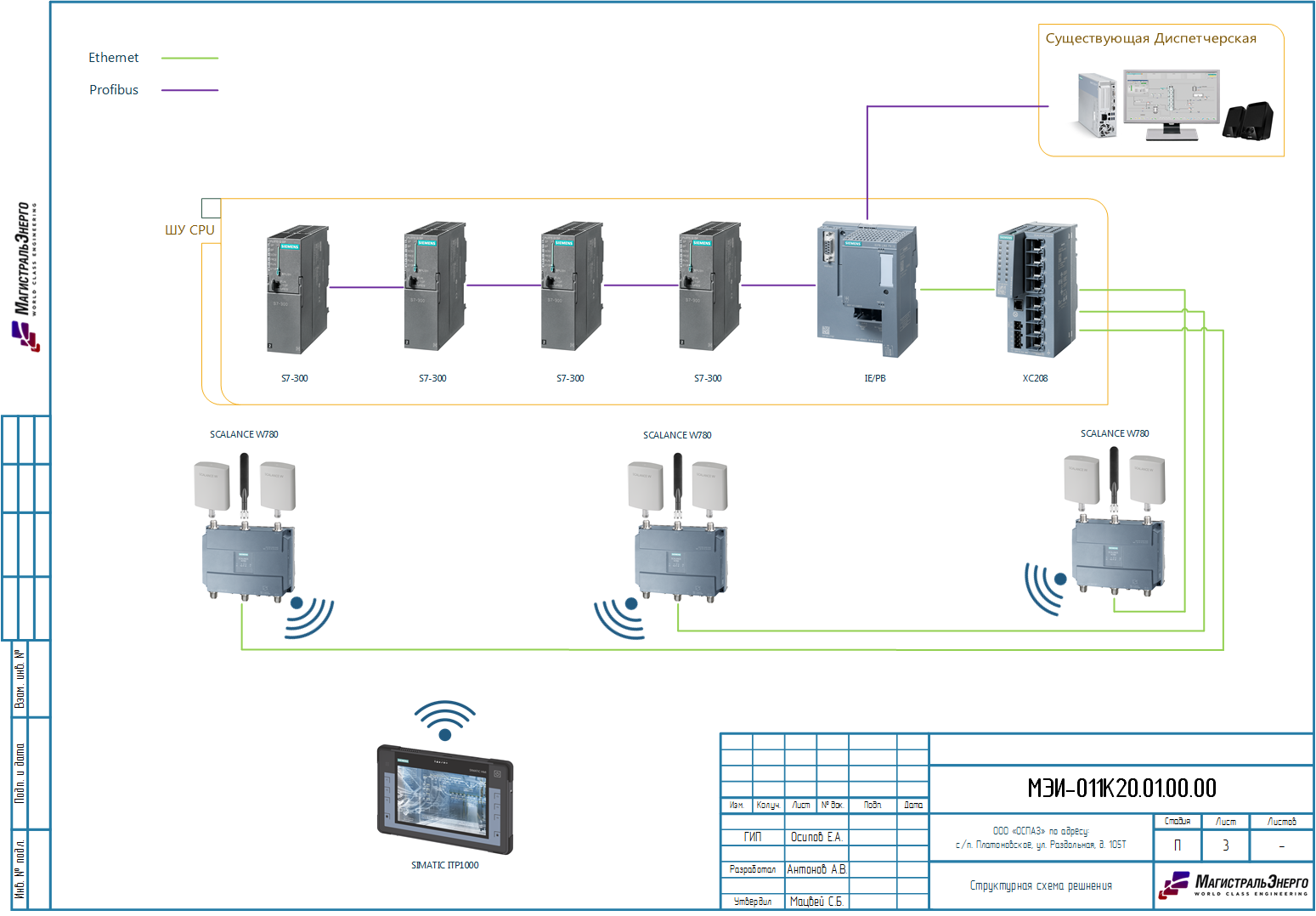

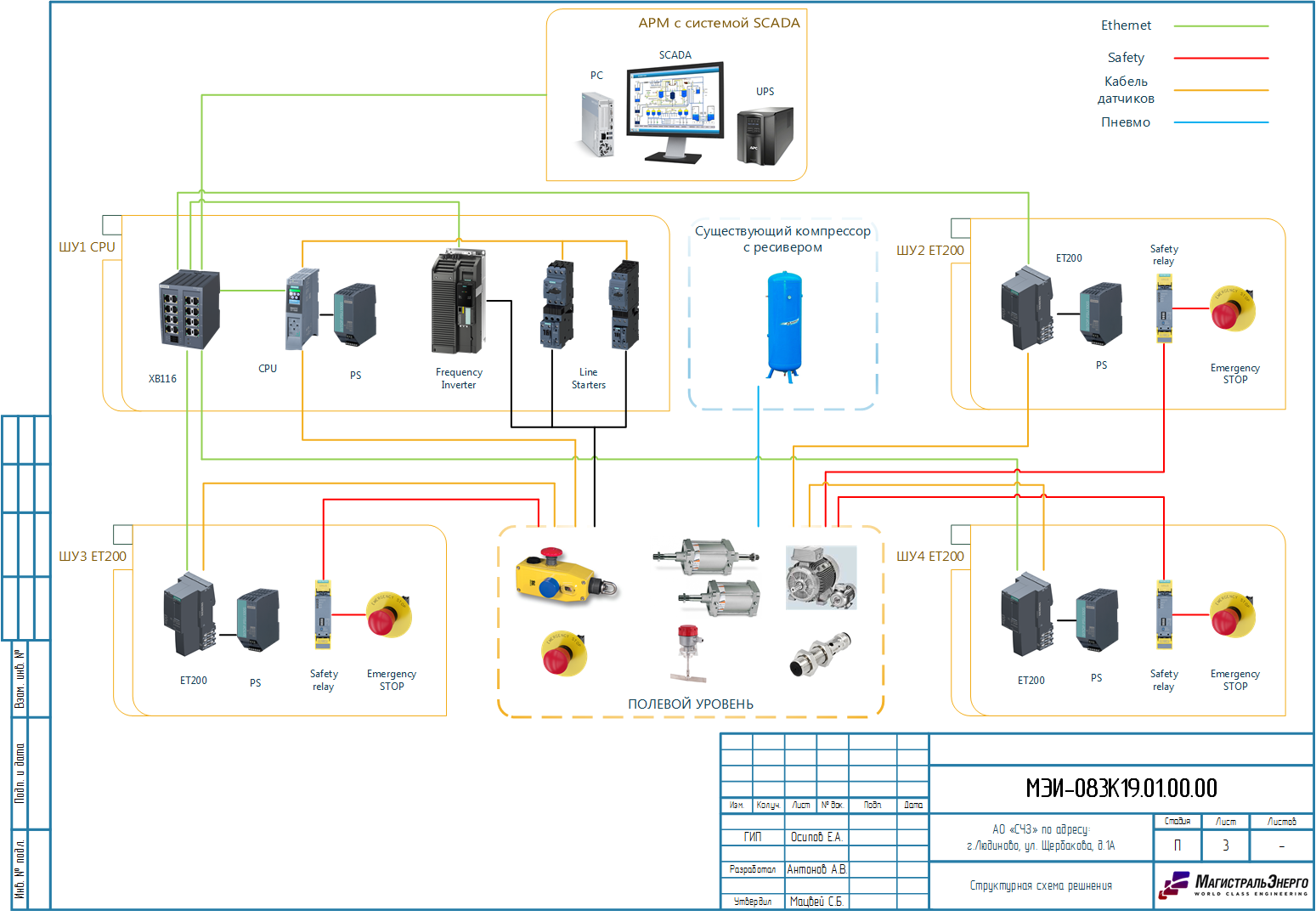

SCADA (АСУТП) – автоматизированные системы управления технологическими процессами, предназначенный для разработки или обеспечения работы в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления. SCADA может являться частью АСУ ТП, АСКУЭ, системы экологического мониторинга, научного эксперимента, автоматизации здания и т. д. SCADA-системы используются во всех отраслях хозяйства, где требуется обеспечивать операторский контроль за технологическими процессами в реальном времени.

Эта триада, образующая бизнес-модель предприятия, является фундаментом построения интегрированной модели управления современного производства.

Проведение технологического аудита:

Технологический аудит - это комплексная технико-экономическая оценка производства включающая характеристику предприятия, в т.ч. состояние производственно-технологической базы – износ, укомплектованность - уровень специализации и кооперации, уровень используемых технологий, состав и состояние производственной инфраструктуры.

Прежде чем приступить к техническому перевооружению, мы производим полное технологическое обследование производства. При проведении аудита Компания “МагистральЭнергоИнжиниринг” руководствуется принципом максимальной эффективности капиталовложений заказчика с учетом соответствия поставленным задачам. Технический аудит охватывает целый ряд потенциальных областей, поэтому аудиторская группа может состоять из одного или нескольких аудиторов; от инженеров до специалистов по безопасности сетей и серверов. Во всех случаях это профессионалы с опытом работы в данной области.

Понятие «технологический аудит» включает в себя: независимую экспертную оценку уже действующих технологических решений (производства или его отдельных подразделений) или проектируемых технологических решений (от уровня операционной технологии обработки детали до уровня проектируемых производств), разработку рекомендаций по комплексу организационно-технических мероприятий, необходимых для повышения конкурентоспособности рассматриваемых технологических решений (производств) и оценку экономической эффективности предлагаемых решений. С точки зрения технического аудита систем автоматизации, целью является понимание и раскрытие работы ваших систем автоматизации технологических процессов, а также выявление уязвимостей, слабых мест и, следовательно, возможностей в процессе, автоматизации, валидации, безопасности, скорости и гибкости.

Услуга технологического аудита осуществляется в два этапа.

Предпроектное исследование.

Результат: составлено полное подробное техническое задание (ТЗ) и отчет аудитора о проделанной работе, включающий объективное описание картины существующего состояния дел на производстве.

Проведение работ по утвержденному техническому заданию. Результат: полный комплекс технологической документации, включая технико-коммерческие предложения на оборудование, инструмент, договоры на их поставку, на расчеты экономической эффективности применяемых решений, на сопровождение поставок, на запуск в производство, на дальнейшую техническую поддержку и сопровождение т.д.

Чек-лист для организации работ по Технологическому аудиту:

Постановка задачи. Четко сформулируйте техническое задание (ТЗ) для аудиторов:

-можно ли на имеющемся оборудовании и в условиях сложившейся организации производства обеспечить требуемое качество продукции?

-можно ли на имеющемся оборудовании и в условиях сложившейся организации производства обеспечить требуемый объем выпуска?

-технические возможности и количество (ориентировочно) оборудования, которое нужно приобрести, и, следовательно, какие инвестиции и в какие сроки нужно осуществить?

-как изменить организацию производства, чтобы обеспечить выполнение технических и экономических показателей?

-какие инвестиции и в какие сроки могут понадобиться, какими параметрами производства нужно управлять, чтобы получить адекватные данные по переменной доле затрат для разных технических и организационных вариантов, чтобы принимать экономически обоснованные решения.

-Контроль выполнения работ по технологическому аудиту

Анализ результатов ТА и Заключения аудиторов по разделам:

-описание поставленной задачи

-системное описание существующего производства или базовых проектных решений (если аудиту подвергается проект нового производства)

-выявленные несоответствия применяемых технологий, оборудования и персонала требованиям к изготовлению продукции рекомендации по организационно-техническим решениям, которые могут обеспечить Заказчику получение требуемых характеристик производства

-обоснование необходимости замены и модернизации технологического оборудования

-предложения по совершенствованию применяемых и внедрению новых технологий

-оценку (укрупненную) требуемых инвестиций и сроков вложений средств, оценку сроков окупаемости инвестиций

-предложения по долгосрочной программе работ, направленных на достижение цели, стоящей перед Заказчиком

-предложения по видам и объемам работ, которые могут взять на себя фирмы и специалисты, участвующие в ТА

-предложения и технические материалы по оборудованию, инструменту, оснастке и т.п., которые могут быть рекомендованы к эффективному применению Заказчиком

-анализ рисков технического перевооружения

-Анализ технологических процессов и обоснование необходимости замены технологического оборудования

Составление долгосрочной программы работ, в соответствии с приоритетами, имеющимися ресурсами и задачами компании

Возможные выводы по результатам технологического аудита:

Имеющееся оборудование соответствует потребностям и требованиям или часть оборудования требует замены, ремонта или модернизации;

Мощности имеющегося оборудования превышают потребности производства и часть его может быть демонтирована;

Имеющееся оборудование не обеспечивает выпуск заданного объема и требуемое качество продукции.

Если имеющиеся мощности производства не соответствуют потребностям и требуется произвести техническое перевооружение, составляем модель будущего производства, для чего необходимо:

рассмотреть возможность использования аутсорсинга

разработать схему использования оборудования

выбрать оборудование предполагаемое к закупке, рассчитать его необходимое количество

оценить мощности производства (цеха, участка) с учетом замены оборудования и коэффициент их использования, исходя из режима двухсменной работы

рассчитать ожидаемую загрузку оборудования

провести сравнительный анализ фактической и ожидаемой эффективности

оценить требуемое количества рабочих на новом оборудовании и ожидаемое сокращение персонала в связи с использованием более высокопроизводительного оборудования и автоматизации процессов

выбрать поставщика оборудования

разработать планировку размещения оборудования.

Результаты аналитики и расчетов оформляются в виде таблиц, дающих возможность оценить пригодность имеющегося оборудования обеспечить выполнение производственных

планов, необходимость приобретения нового оборудования и достаточность квалифицированных рабочих.

Примеры заполнения таких таблиц:

Сравнительный анализ конструкторско-технологических требований, предъявляемых к обработке деталей:

Вывод: Для выполнения требований технологического процесса по изготовлению современных изделий и сокращения сроков изготовления изделий в целом, необходимо пополнить станочный парк предприятия современными высокопроизводительными обрабатывающими центрами и станками с ЧПУ, позволяющими использовать современные технологии механической обработки.

Оценка возможности имеющегося оборудования обеспечить выполнение производственных планов (по типам оборудования):

Вывод: Анализ возможностей имеющегося металлообрабатывающего оборудования цехов основного производства обеспечить выполнение производственных планов показывает, что на предприятии имеется нехватка следующих видов оборудования:

литейное оборудование (машины литья под давлением) – … ед.;

фрезерные станки – … ед.;

электроэрозионные станки – … ед.;

токарные станки – … ед.:

координатно-пробивные прессы с ЧПУ – … ед. и т.д.

Для выполнения производственного плана 2009-2011г.г. необходимо доукомплектовать механообрабатывающие цеха ….. единицами станочного оборудования.

Чем отличаются модернизация, реконструкция и техническое перевооружение? Рассмотрим в таблице:

По запросу - мы высылаем готовые шаблоны всех таблиц и формулами расчетов проекта..

Обращайтесь сейчас по почте zakaz@magistrenergo.ru